空压机培训100课之013:容积式-单螺杆空压机结构、原理、优缺点

虽然单螺杆和双螺杆仅一字之差,很容易让人联想到系出同门,让人误以为单螺杆与双螺杆是“近亲”。但实际上这两种类型的压缩机无论在原理还是结构上都有非常明显的不同。只是在成套后的结构、布局和工作流程上,大体相同。而且在产品的应用范围上高度重叠,互为竞争机型。

北一通曾经在中美蜜月期引进美国CP公司(芝加哥风动)的单螺杆技术,据说并未得真传,而我国的单螺杆技术大多源自北一通。在八卦一句就是,单螺杆可高压,因其静音优秀,可用于潜艇,故出于一些你懂得的原因,单螺杆只能靠自己来提升技术水平了。在国内单、双螺杆的竞争中,就喷油机来说单螺杆已落下风,但在无油水润滑方面却大放异彩。

单螺杆压缩机的雏形来自于蜗杆传动装置,1960年,法国人辛麦恩(B.Zimmem)在此基础上提出了单螺杆的具体结构。1962年试制出第一台样机,该机转速为5000r/min,功率7.46kW,经受了1000小时以上的寿命考验。

问

▍单螺杆压缩机的基本结构

答

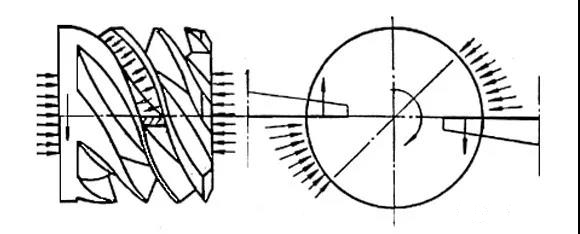

单螺杆压缩机,故名思议,相对于双螺杆压缩机,单螺杆压缩机只有一根螺杆,其螺杆同时与两个或两个以上的星轮啮合。螺杆型面、星轮端面、螺杆两端盖板共同围成若干封闭容积,实现气体的压缩。

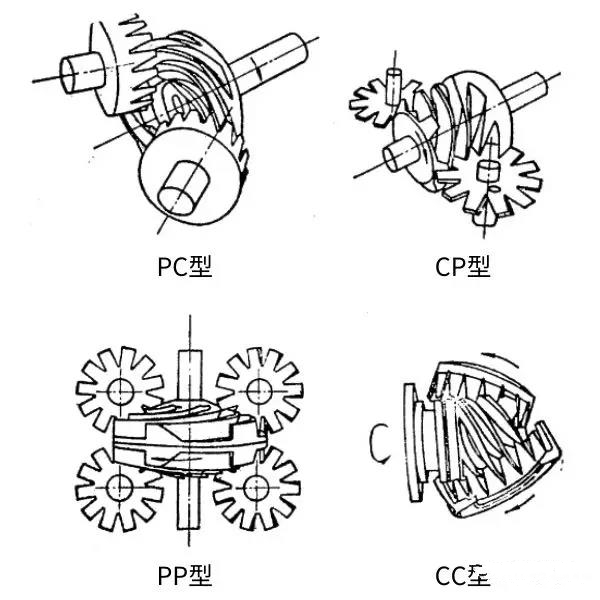

螺杆和星轮根据其外形可分为圆柱形(C)和平面形(P),这两种类型可组合成四种形式的单螺杆压缩机:CP型、PC型、PP型、CC型。

CP型是最常见的单螺杆压缩机形式,我们在以下的讲解中也仅以此种形式的单螺杆压缩机为例。

CP型单螺杆压缩机的结构:由一个圆柱螺杆和两个对称分布的平面齿轮组成啮合副,装在机壳内。螺杆螺槽、机壳(气缸)内壁和星轮齿构成封闭容积。

机壳上除了进、排气口外,与双螺杆机类似,还开有喷液口,将油、水或制冷液喷入工作腔内,起到密封、冷却、润滑的作用。

问

▍单螺杆压缩机的工作原理

答

单螺杆压缩机的螺杆一般具有6个螺槽,星轮有11个齿,相当于6个气缸,两个星轮同时与螺槽啮合,因此,单螺杆压缩机相当于一台6缸双作用的活塞机,螺杆每旋转一周相当于12个气缸在工作。

动力传到螺杆轴上,由螺杆带动星轮旋转。

气体(工质)由吸气腔进入螺槽内,经压缩后通过排气孔口和排气腔排出。星轮的作用相当于往复活塞压缩机的活塞,当星轮齿在螺槽内相对运动时,

封闭容积逐渐减小,气体受到压缩。

工作过程:

①吸气过程:螺杆螺槽在星轮齿尚未啮入前与吸气腔相通,处于吸气状态,当螺杆转到一定位置,星轮齿将螺槽封闭,此时吸气过程结束。

②压缩过程:吸气过程结束后,螺杆继续转动,随着星轮齿沿着螺槽推进,封闭的工作容积逐渐减小,实现气体的压缩过程,当工作容积与排气孔口相通时,压缩过程结束。

③排气过程:当工作容积与排气孔口连通后,随着螺杆继续转动,被压缩气体由排气孔口输送至排气管,直至星轮齿脱离螺槽为止。

问

▍单螺杆压缩机有什么优点/缺点?

答

优点:

①结构合理,具有理想的力平衡性。这一点在所有结构的压缩机中表现尤为突出。

作用于螺槽内的气体,轴向负荷必然抵消,再由于星轮的对称配置,作用于螺杆上的径向力也相互抵消,因此螺杆不受任何轴向和径向的不平衡力。

故由此带来第二个特点。

②噪音低、振动小。因为单螺杆压缩机的力平衡性好,因此振动小,无需基础。星轮材质采用复合材料,再加上压缩腔喷液润滑,又无增速齿轮,因此噪音也小。

③单机容量大,无余隙容积。单螺杆压缩机工作时,螺杆上的每一个螺槽在一转中均被使用两次,使螺槽空间得以充分利用,因此,与其它回转式压缩机来说,尺寸可以更小。

此外,螺槽的深度向排气端方向变浅,直至排气时为零,因此,在理论上不存在余隙容积。

缺点:

①运动部件较多。单螺杆空压机有三个旋转轴,而且螺杆和行星齿轮的刚性相差较大,运动中受热膨胀系数不同,易变形不均匀,因而相互啮合精度难以保证。

②行星齿轮的材料需进一步改善。行星齿轮作为单螺杆压缩机的核心部件之一,其主要作用是起密封作用。另外运转过程中的受热膨胀,以及受到的剪切力和机械磨擦力,使其必须膨胀系数小且兼顾刚性和耐磨性,如何尽快找到一种强度高、膨胀度小且耐磨的材料成为各厂家需要解决的又一大问题。

③啮合副型线优化以及专用加工设备。型线的持续优化需要市场以及加工设备的支持,目前来看,这方面的难度不小。

问

▍单、双螺杆对比,各有什么优势和缺点?

答

①力平衡性

单螺杆:螺杆承受的径向、轴向力气体力自动平衡,行星齿轮承受的气体力,要求行星齿轮具有足够的强度和刚性;

双螺杆:螺杆转子承受较大的径向力和轴向力,要求螺杆转子具有足够的强度和刚性,最终需由轴承承受较大负荷。

单螺杆的星轮、双螺杆的轴承,是我国这两大机型的桎梏。这两个因素仅仅靠行业内解决无异于天方夜谭,还需要我国从材料到机床到工艺的整体技术水平的提升,方能有解。

②噪音和振动

单螺杆:力平衡性好,噪音和振动均小,一般为60~68dB(A);

双螺杆:力平衡性差,转子啮合时有高频噪音,一般为64~78dB(A)。

③可靠性

单螺杆:星轮为易损件,因为材料问题,国产星轮通常只有几千小时寿命,如将其视为消耗品,则无其它可靠性的问题;

双螺杆:因轴承负荷大,大多数螺杆机大修时间为2~5万小时,需更换轴承且价值较高。

④加工设备

单螺杆:目前单螺杆加工设备国内极难获得,故国内大多使用通用机床加工,产品质量不稳定,精度和效率上欠佳;

双螺杆:已经有成熟的转子加工批量生产设备(铣床、磨床等)且已引进到国内。

⑤效率

基本上双螺杆和单螺杆都各说各的效率高。从国标对喷油单、双螺杆做了合并按统一的能效标准执行,由此可以推断出,两者的效率其实是差不多的。主要取决于某厂或某型的材料、精度和工艺。

单螺杆:在1500~3000r/min效率最高;

双螺杆:在3000~6000r/min效率最高;

客观来说,从性能持久性上来说,目前的单螺杆还无法和双螺杆媲美(说的是普遍现象),主要是因为星轮磨损的问题,牵涉到材质和加工精度(目前还是我国的痛)。

如果仅仅讲新机时的效率,不讲性能持久,那活塞机的效率已经足够高了。然而...

⑥易于制造

单螺杆:基本型的制造难度不高,而生产高性能的机型对设备和材料要求很高;

双螺杆:在国内没有引进螺杆专用加工设备之前,无论从质还是量上,差距都非常大,故彼时双螺杆生产企业大多是进口机头再组装,售价高企。故目前市场上的单螺杆制造企业大多是那时候发展起来的。

⑦维护、维修

单螺杆:基本型的维护维修难度也不大,高性能的机型仍需厂家维修。

双螺杆:双螺杆的维护非常简单,同时因为双螺杆的大范围使用,主机的大修技术人才越来越多,目前已经不再需要返厂或厂家支持了。

⑧适用范围

单螺杆:由于螺杆受力完全平衡,单螺杆能在高压下工作,适合用于高排气压力的场合。振动小噪音低对军用意义非凡。而且单螺杆转子与星轮是接触式密封,更容易实现低转速下的无油。

双螺杆:由于转子刚度和轴承负荷的限制,双螺杆只能用于中低压场合,动力用、制冷和气体输送,一般低于4.5MPa。由于双螺杆转子间无油润滑下无法直接啮合,所以需要很高的转速(通常在1万转以上),且效率较低,尤其对轴承是巨大的考验。

文章版权备注

- 2019-10-31空压机储气罐有什么使用规范

- 2019-10-31空压机维修的“六先六后”法则

- 2019-10-31空压机和气泵有什么区别?

- 2019-10-31激光切割专用空压机越来越火的原因

- 2019-10-31无油空压机保养时间到了

- 2019-10-31变频空压机,如果采用普通电机+变频器,将得不偿失

- 2019-10-21无油空压机用于氢燃料电池将改变电动车发展

- 2019-10-21使用无油空压机应该注意哪些事项

- 2019-10-21无油空压机的维护和保养

- 2019-10-21医用静音无油空压机如何进行保养维护?